植物纤维原料酶水解制取燃料乙醇的研究

(中国林业科学研究院林产化学工业研究所,国家林业局林产化学工程重点性实验室,江苏南京210042)

摘要:综述了植物纤维原料酶水解制燃料乙醇的几种常见预处理方法,两步法发酵和同步糖化发酵,国内外植物纤维酶水解法制燃料乙醇产业化现状并总结了目前酶水解制取燃料乙醇存在的问题及对应的对策。

植物纤维是地球上廉价且丰富的可再生资源,植物通过光合作用使光能以生物能形式固定生成量每年高达50×109吨干物质,这些能量相当于目前世界能耗总量的10倍。目前,世界燃料乙醇的生产原料主要是粮食和经济作物。美国以玉米,巴西以甘蔗,欧盟国家以甜菜和小麦为主要原料制取燃料乙醇。而植物纤维原料作为世界上最丰富,数量多而且可再生性的原料,其中的纤维素、半纤维素可水解为六碳糖、五碳糖。以它为原料制取燃料乙醇是可再生能源中最有希望取得重大突破的领域。

预处理是酶水解所特有的。由于构成植物纤维的三大主要成分纤维素、半纤维素和木质素间相互缠绕及纤维素的晶体结构,利用植物纤维原料酶水解制燃料乙醇的工艺中一个首要解决的问题是原料的预处理。预处理的目的是除去或降低木质素含量,溶解半纤维素,纤维素天然的结晶结构,使原料变得疏松从而增大酶与纤维素的接触面积,提高酶的水解率。目前,植物纤维原料预处理的方法应用比较广泛的有:物理法中的机械粉碎法、蒸汽爆破法;化中的酸处理,碱处理及生物酶法预处理。

机械粉碎法是指通过切、碾、磨等机械粉碎工艺使生物质原料的粒度变小、增加纤维原料的内表面积并纤维素的结晶结构,以增加其和酶的接触面积。机械粉碎法包括干法粉碎、湿法粉碎、振动球磨碾磨及压缩碾磨。其中振动球磨的效率相对较高,碾磨之后的原料粒径一般在0.2~2mm之间。但总体而言,机械粉碎法的成本较高,而且处理的材料也有一定的局限性。

蒸汽爆破法是使高温蒸汽与生物质混合,经一定时间后开阀降压,在以水蒸气为有效热载体的条件下,使纤维原料迅速升温而不使生成的糖过分稀释,喷射出的蒸汽和液化物质由于压力降低而迅速冷却。而且高温高压使纤维素内部氢键,结晶结构松散,也促进了半纤维素水解成酸类和木质素的。蒸汽爆破的效果主要取决于停留时间、处理温度、原料粒度和含水量等。较高温度和较短停留时间(270℃,1min)或是较低温度和较长停留时间(190℃,10min)均有利于半纤维素溶解及水解的条件。

廖双泉等用蒸汽爆破法处理椰衣纤维,结果使纤维素含量比未处理样品提高17.05%,同时木质素含量降低6.63%,其他成分含量降低了10.42%,实现了原料杂质组分的有效降低。陈洪章等采用低压无污染蒸汽爆破法处理秸秆,将纤维素原料放裂成细小的纤维束状,实现了原料的组分分离和结构变化。南京林业大学余世袁教授在植物纤维经蒸汽爆破预处理后,用里氏木霉制备的纤维素酶进行酶水解,纤维素和半纤维素水解得率达71.3%。

以稀硫酸或甘油湿润生物质后再以蒸汽爆破更有利于提高预处理效率并几乎能除去半纤维素。Schell先用硫酸预浸原料,再用蒸汽爆理,最后用氢氧化钠去除木质素,结果表明酶解率升高。陈洪章等将蒸汽爆破法与甘油进行组合预处理,实现了秸秆原料的化学水平组分分离;该法比机械粉碎法消耗低,可间歇也可连续操作但木糖损失多,且产生对发酵有害的物质,消耗大量蒸汽。蒸汽爆破法是目前研究较热且被寄予厚望的一种预处理方法并已用于商业化水解半纤维素。

酸处理是最经典的植物纤维原料的预处理方法,有浓酸和稀酸处理两种思。浓酸对纤维素的水解很有成效,但浓酸腐蚀性大,对其设备要求很高。而且必须对酸回收利用以减少污染。稀酸预处理已被广泛应用于植物纤维原料酶水解中。半纤维素在100℃以下就能较好的溶解在稀酸中,因此稀酸预处理能降解大部分的半纤维素为木糖和其它糖,这些单糖在预处理阶段就能脱除且有较好的得率。

Sun等采用0.6%、0.9%、1.2%、1.5%的稀硫酸在121℃下预处理黑麦,处理时间为30、60、90min。当预处理浓度高于1.2%,时间超过60min时,有50%~66%的木聚糖(半纤维素的主要成分)被水解为木糖。Kyoung等用二次稀硫酸水解100g铁杉木碎屑,得到13.6g葡萄糖,10.5g甘露糖和半乳糖以及2.8g木糖,分别为理论值的46%,98%,85%。不过酸预处理容易产生发酵物,且发酵前需使酸中和。稀硫酸预处理已被用于生产糠醛。

碱处理是利用木质素能溶解于碱性溶液的特点,用稀碱溶液处理植物纤维原料的木质素结构,使木质纤维素溶胀,内表面积增加,从而降低纤维素结晶性。使用较多的碱有NaOH、KOH、Ca(OH)2和氨等,稀NaOH溶液的预处理最广泛。Xu等用1MNaOH分别在20℃、25℃、30℃、35℃和40℃下处理甘蔗渣18h,得到半纤维素分别分解掉55.5%,57.3%,59.1%,60.9%和62.1%,木质素分别分解掉54.7%,58.6%,64.1%,70.2%和74.0%。碱处理在常温常压下就可达到很好的预处理效果,但半纤维素被分解损失,且中和碱后,碱为不可回收的盐,后处理麻烦。

生物法是真菌作用使木质素降解的过程,目前研究最多的是白腐菌。杜甫佑等研究了三株白腐菌对木质纤维素的作用规律,结果表明,三株菌株都能较快地降解木质素,降解的程度比纤维素和半纤维素要深,但三者降解量较小。该预处理条件温和,降解的最终产物是二氧化碳和水,能耗低无污染。但该过程的降解速度太慢,目前还只在实验室阶段,无法实际应用。

与酸法相比,植物原料纤维素酶解条件温和,常温下可进行,酶选择性高,产物单一从而提纯过程相对简单,能耗低,也避免了污染。

目前被认为是利用植物纤维原料制乙醇的最有前途的发展方向。其代表性工艺主要有两步法和同步糖化发酵两种。

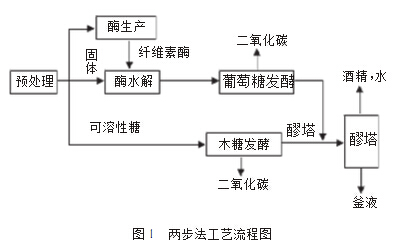

利用植物纤维制取燃料乙醇目前主要有两条工艺。传统的工艺是两步法:植物纤维原料先经预处理,然后经水解(酸水解或是酶水解)得到五碳糖和六碳糖的水解液,再利用酵母菌发酵水解液即得目标产物酒精。此法是目前研究应用最多的一种方法。其工艺流程可表示如下图1。从图中可看出预处理得到的含木糖的溶液和葡萄糖溶液在不同的反应器内进行发酵,所得的醪液再一起混合进行发酵。不过,此法需所用微生物发酵木糖和葡萄的能力较高。

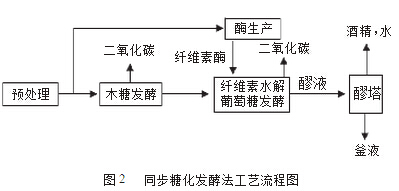

该法是由Gauss等最先提出的。是在酶水解糖化纤维素的同一容器中加入产生乙醇的纤维素发酵菌,使糖化产生的葡萄糖和纤维二糖为乙醇。其工艺可表示如图2:由图可看出,SSF法与两步法最大的区别在于纤维素的水解和糖液的发酵在同一个反应器内进行,简化了流程。这样,葡萄糖不断被发酵成酒精,促进了反应的动力学过程,从而减轻了水解产物葡萄糖对酶的反馈作用;缩短了反应时间;提高了发酵产率。但也存在着一些缺点:水解和发酵的温度不协调(酶水解的最佳温度在45~55℃,酵母发酵的最佳温度在28~30℃);木糖等其它物质的作用;此法是目前很受国内外关注最有前景的制取燃料酒精的新工艺。

随着石油资源的紧缺,植物纤维原料制取燃料乙醇来替代石油已成为全球可再生能源研究的热点之一。

Iogen公司及其技术伙伴经过25年的深入研究和开发,耗资近加元。2004年4月开始纤维素制乙醇商业化生产,其纤维素制乙醇生产技术在国际上处于领先地位。使用农作物秸秆或木材废料生产纤维素制乙醇也为农村开辟了新的经济增长点。

2007年西班牙Abengoa生物能源公司在Sanca地区成立了首家生物质乙醇厂并开始生产。该厂每天将使用70吨麦秸等农业物,将年产500万升燃料乙醇产品。

2008年5月刚投入运行的Verenium纤维乙醇工厂是美国第一个示范性的纤维乙醇厂,年产140万加仑的乙醇。该公司期望将生产成本控制在2美元每加仑,并计划于2009年达到2000万~3000万gal/a的生产能力从而开始商业化规模的建设。

鉴于我国丰富的植物纤维原料,有经济分析显示,我国发展以植物纤维原料制取燃料乙醇有更大优势。我国在这一领域也投入了大量的财力物力进行工业化相关研究。

2007年山东泽生生物科技有限公司建立了3000t/a的秸秆酶解发酵燃料乙醇产业化示范工程,包括5立方米汽爆系统、100立方米纤维素酶固态发酵系统和110立方米秸秆固态酶解、同步糖化发酵吸附分离三重耦合反应装置及配套设备等建设。

2008年河南天冠在南阳市建成投入试运行年产5000吨秸秆乙醇项目,总投资3150万元。据现有5000t/a秸秆乙醇示范生产线万吨每年的植物纤维乙醇标准化示范工厂。

通过水解植物纤维原料来制取燃料乙醇是个世界性的难题,都在寻求突破以充分利用植物资源,并希望以燃料乙醇来缓减对石油的依赖。酶水解法制取燃料乙醇主要存在以下一些问题。

纤维素酶的主要作用是降解纤维素为单糖,一般认为其主要包括内切葡聚糖酶,外切葡聚糖酶和-葡萄糖苷酶。以纤维素酶水解纤维素,具有化水解纤维素所不具有的许多优点。但纤维素酶生产成本高,占总生产成本的40%~55%,且难回收利用。

从而制约了以植物纤维原料制燃料乙醇的商业化发展。为降低纤维素酶生产成本,很多研究者正在从多方面改进:微生物的选择和培养条件优化;通过诱变筛选出高产纤维素酶菌种,通过基因工程方法等。刘冠军等研究纤维素酶固体发酵的最优条件。在稻壳:麸皮:玉米芯=5:3:2,加水比1:3,硫酸铵添加量2.5%,磷酸二氢钾2%,初始pH值6.0,培养温度28~30℃的优化条件下,纤维素酶固体发酵84h,可使CMC酶活力达到1865u/g干曲。潘春梅等通过响应面分析了液体发酵法产纤维素酶的最佳条件。

在装液量56.5mL、稻草粉浓度37.4g/L和麦麸浓度11.3g/L时,通过液体深层发酵产纤维素酶,纤维素酶产量达到63.32U/mL,纤维素酶活提高了96.7%。还有通过固定化酶的方法使纤维素酶酶固定化,以提高酶的利用率,且可重复利用,从而大大减少酶用量。纤维素酶最大生产商丹麦的Novozaymes生产1gal(1gal=3.785L)的燃料酒精的酶成本从2001年的5美元减至2005年的0.1~0.18美元。但只完成了实验室规模的研究。

为提高原料利用率,研究人员将六碳糖和五碳糖混合糖酵生产酒精。利用六碳糖生产燃料乙醇技术很成熟,但利用五碳糖发酵生产燃料乙醇技术相对落后。有学者利用基因工程的方法创造了戊糖、己糖利用的菌株,在发酵混合糖产乙醇的重组细菌研究中,使用最多的是Z.mobilis和li。木质素的含碳量达50%,可用来制造酚醛树脂,橡胶用补强剂和活性炭等。高等酸水解木质素,以磷酸为活化剂,预处理条件:纯磷酸:酸木质素=2.2:1(质量比)混合,在140℃下处理9h,再在400~500℃下活化50min,制备出吸附性能较高的粉状活性碳。

如上所述,SSF工艺中水解和发酵的温度不协调性,使得纤维素酶水解和酵母菌发酵的酶活都不能达到最大。为此,有人致力于研究耐热酵母或耐热细菌的分离和培养,还有人设计了非等温的SSF工艺,即NSSF工艺。

随着基因工程技术的不断突破,酶成本的降低及同步糖化发酵的不断优化,利用植物纤维原料酶水解制取燃料乙醇应用于工业化将成为可能。